Mit Druckluft hoch hinaus

Bei Hailo Wind Systems in Haiger garantiert der EXPRESSO BalanceLift Produktionssicherheit bei der Montage von Steigschutzsystemen

„Erst durch die Schiene wird aus der Leiter ein Steigschutzsystem“, erklärt Florian Brei das Leiterset zum Erklimmen von Windkraftanlagen. Im Hailo Wind Systems Werk befestigen Brei und sein Kollege Ivan Antic an fertig produzierte Alu-Leitern die Steigschutzschiene. Die ist in puncto Sicherheit unverzichtbar: An der Schiene sichern sich die Servicemonteure beim Turmaufstieg in schwindelerregender Höhe.

Hailo Wind Systems ist einer der weltweiten Markt- und Technologieführer für professionelle Zugangs- und Steigtechniklösungen in der Windkraftbranche. Am Standort Kalteiche im hessischen Haiger werden viele tausende Kilometer Leiter und eine vierstellige Zahl von Serviceliften pro Jahr hergestellt. Um die Produkte auch einmal „live“ erleben zu können, dürfen die Mitarbeiterinnen und Mitarbeiter regelmäßig den 18 Meter hohen Schulungsturm am firmeneigenen Trainingscenter hinaufsteigen. Auch Brei hat das Steigschutzsystem dort schon selbst ausprobiert. „Die Höhe lässt viele erst einmal zögern, aber mir hat das nichts ausgemacht“, sagt er.

Der gelernte Maurer arbeitet seit Januar 2014 bei Hailo Wind Systems in der Fertigung. Inzwischen ist er Vorarbeiter und in Projekte zur Verbesserung von Arbeitsabläufen eingebunden: Die Einführung des EXPRESSO BalanceLift Systems, das seit Herbst 2021 die Arbeit in der Schienenmontage erleichtert, hat er von Anfang an begleitet. Brei und seine Kollegen testeten den mit Druckluft betriebenen Balancer ausgiebig in der Praxis, bis nach mehreren Anpassungen alles gepasst hat. „Wir konnten als Nutzer direkten Einfluss auf die Produktgestaltung nehmen“, freut sich der Monteur.

Das Ergebnis: ein mechanischer Greifer mit Auf-/Ab-Bedientaster als Lastaufnahmemittel zur anstrengungsfreien Hantierung der Steigschutzsysteme. Aufgehängt sind Seilbalancer und Greifwerkzeug an dem Flächenkransystem BalanceRail, das wiederum an der Hallendecke montiert ist. Die darunterliegende Bodenfläche kann uneingeschränkt genutzt werden.

Nachdem Brei und Antic die Schienenmontage abgeschlossen haben, muss das bis zu 5,88 Meter lange Steigschutzsystem von der Werkbank auf einen Stapel umgeschichtet werden. Damit dies effizient ausgeführt werden kann, hilft ab diesem Zeitpunkt der Balancer. Mit dem Greifer kann Brei die Leiter fassen und sie dank Vario-Steuerung präzise durch den Raum manövrieren – in ganz natürlichen Bewegungsabläufen und ohne Stromanschluss. Während er die 23 Kilo schwere Last sicher auf dem Stapel ablegt, hat sein Kollege Antic schon den nächsten Arbeitsgang vorbereitet.

Das BalanceLift-Projekt ist ein echtes Zeugnis seiner Zeit, denn der Bedarf nach einer Hantierungshilfe wurde während der ersten Corona-Wellen im Jahr 2020 deutlich. „Wir hatten damals einen sehr hohen Krankenstand, sodass zeitweise ganze Schichten gestrichen werden mussten“, erinnert sich Brei. Der Grund für den Produktionsausfall: Eine Einzelperson konnte bis dahin die Schienenmontage nicht stemmen.

Seit der Einführung des Balancers können alle Arbeitsschritte auch alleine bewerkstelligt werden, ohne dass Rücken und Gelenke leiden. „Das ist aber die Ausnahme“, sagt Florian Brei. „Im Normalfall ist die Schienenmontage auch weiterhin mit zwei Personen besetzt.“ Das EXPRESSO BalanceLift System ist nun Garant für Produktions- und Planungssicherheit in der Schienenmontage und steigert darüber hinaus die Effizienz der Abläufe.

-

expresso-hws_01

Hailo Wind Systems ist einer der weltweiten Markt- und Technologieführer für professionelle Zugangs- und Steigtechniklösungen in der Windkraftbranche. Am Standort Kalteiche im hessischen Haiger werden viele tausende Kilometer Leiter und eine vierstellige Zahl von Serviceliften pro Jahr hergestellt. -

expresso-hws_02

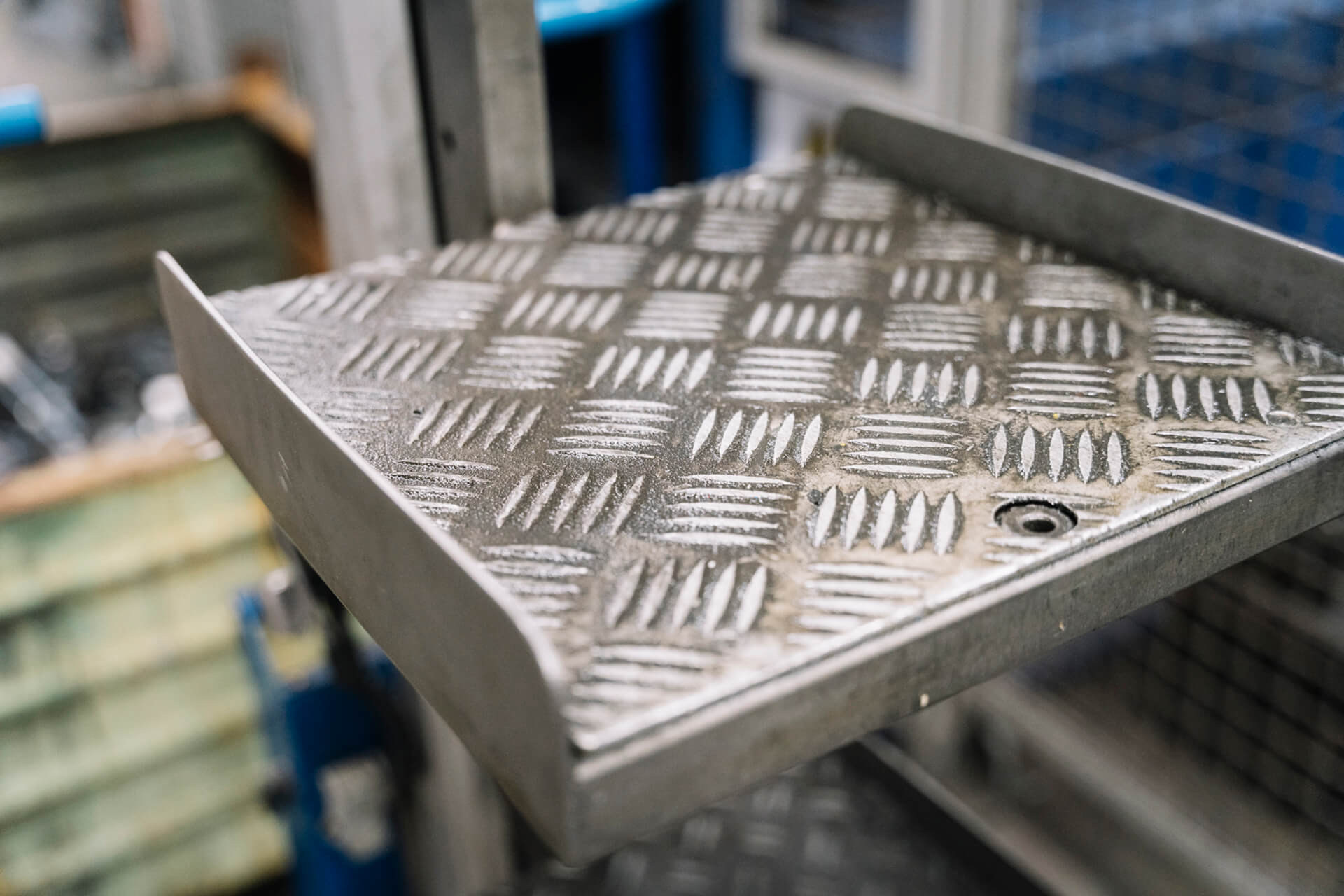

Das längste Leiterelement misst 5,88 Meter. Je nachdem welche Länge insgesamt der Kunde benötigt, wird das Steigschutzsystem aus mehreren Leiterelementen zusammengesetzt und als Set verpackt ausgeliefert. -

expresso-hws_03

In der Schienenmontage: Florian Brei (links) und Ivan Antic befestigen die Steigschutzschiene mittig entlang der Leitersprossen mit einem Bügel. -

expresso-hws_04

Florian Brei, Monteur und Vorarbeiter bei Hailo Wind Systems, fasst das Steigschutzsystem ganz einfach mit dem mechanischen Greifer und manövriert es anschließend dank Vario-Steuerung präzise durch den Raum. -

expresso-hws_05

Einfach zu bedienende Vario-Steuerung zum Heben und Senken der Steigschutzsysteme. Mit dem Auf-/Ab-Taster werden die Leitern leicht, schnell und ergonomisch hantiert. -

expresso-hws_06

Monteur Ivan Antic schätzt die anstrengungsfreie Arbeit mit dem BalanceLift System, da es seine Kollegen und ihn körperlich enorm entlastet. -

expresso-hws_07

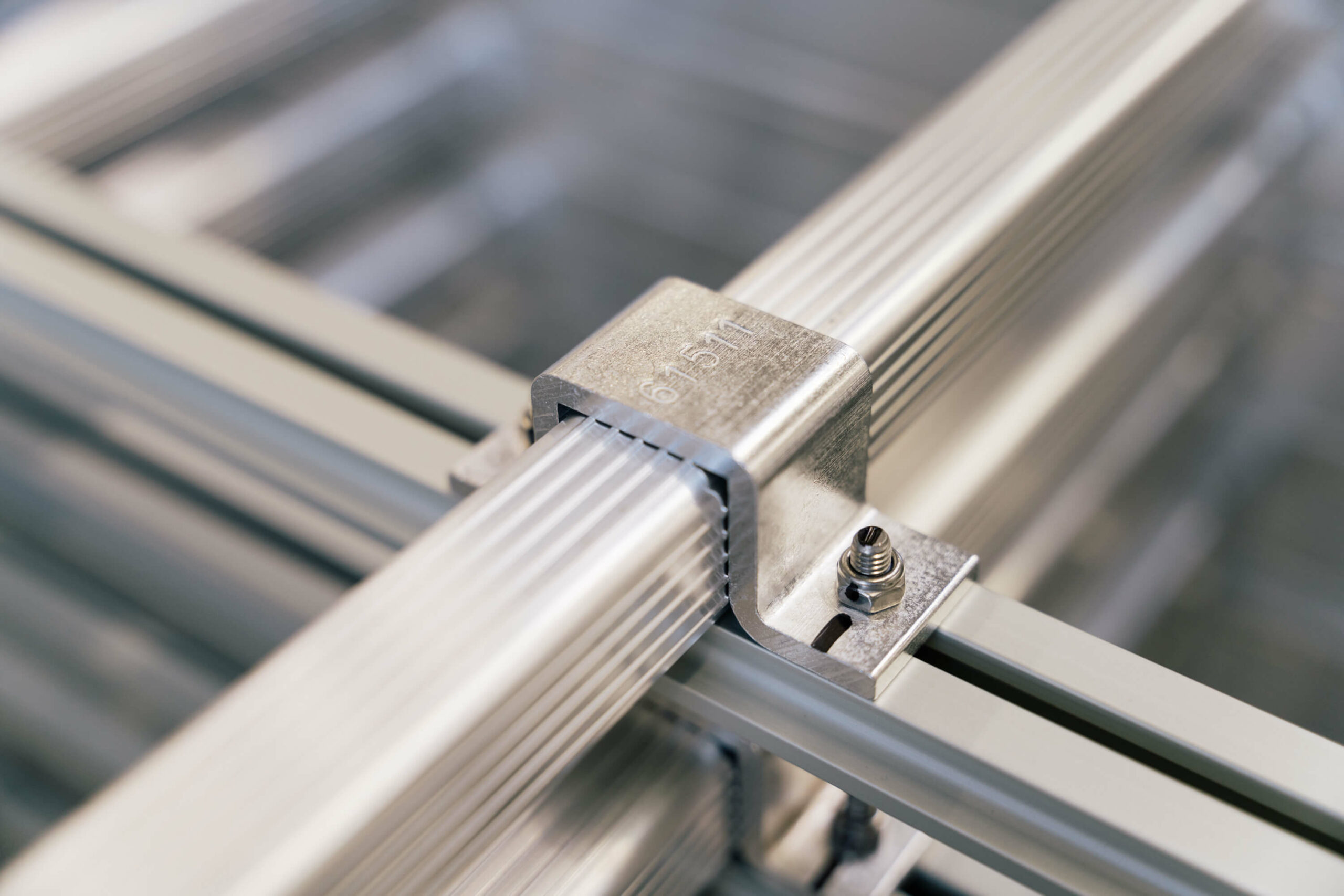

Seilbalancer und Greifwerkzeug sind an dem Flächenkransystem BalanceRail aufgehängt, das wiederum an der Hallendecke montiert ist. Die darunterliegende Bodenfläche kann uneingeschränkt genutzt werden. -

expresso-hws_08

Patentiert: die doppelt verwulstete Holm-Sprossenverbindung für besonders hohe Belastungen. -

expresso-hws_09

Zusätzlicher Sicherheitscheck: Mit einem schwarzen Filzstift werden Befestigungsbügel, Mutter und Schraube markiert. Sind die drei Elemente nicht mehr auf einer Linie, hat sich die Befestigung der Steigschutzschiene gelockert und sie muss nachgezogen werden. -

expresso-hws_10

Die Profi-Servicelifte von Hailo Wind Systems dürfen nur von geschultem Personal genutzt werden. Sie werden ebenso wie die Steigleitern nach der Installation in der Windkraftanlage einer regelmäßigen ZÜS-Überprüfung unterzogen. -

expresso-hws_11

In der Kalthalle: Transport einer Seildurchlaufwinde (Gewicht ca. 44 Kilo) mit Hilfe eines lift2move 125. Die Winden werden in den Serviceliften von Hailo Wind Systems verbaut. Seit 2016 werden in der Fertigung mobile Ladelifte von EXPRESSO zum Transport und Hantieren von Seildurchlaufwinden eingesetzt.